Produkt- konfigurator

Ein Handlinggerät muss heute nicht nur Waren von A nach B bewegen, sondern auch eine hohe Prozesssicherheit gewährleisten. Immer mehr stehen Flexibilität und Wandlungsfähigkeit, kürzere Taktzeiten sowie Wiederholgenauigkeit im Vordergrund. Die Aufgaben werden immer komplexer, sodass rein handgeführte Anwendungen an ihre Grenzen stoßen.

Roboter scheiden beispielsweise durch ihren hohen Platzbedarf bei relativ geringer Reichweite sowie durch hohe Implementierungs- und Investitionskosten aus.

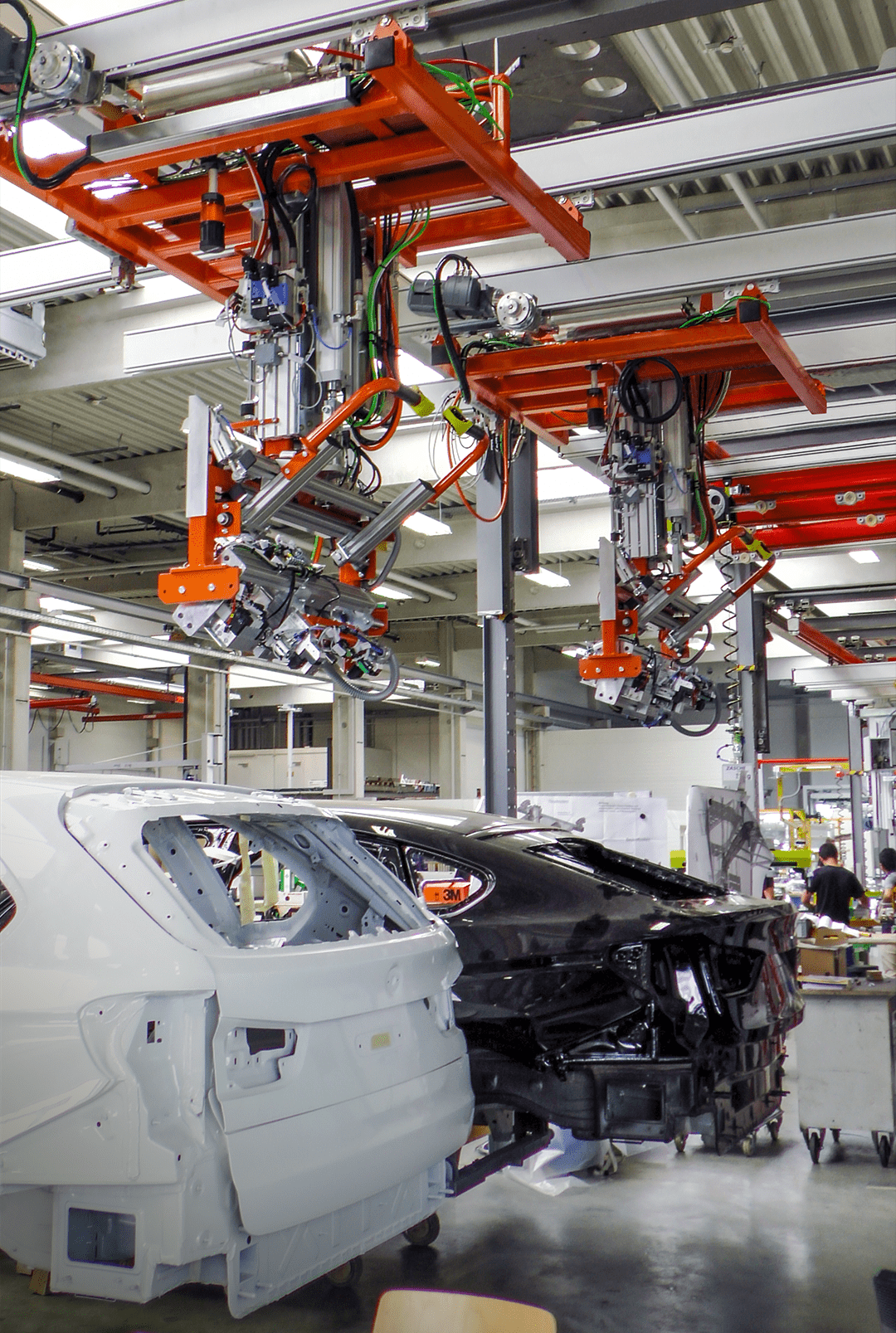

Im SEMI-Automatikmodus ist es dem Anwender durch seine Wahrnehmung möglich, aktiv in den Arbeitsablauf einzugreifen und manuelle Prozessschritte bei Bedarf einzuleiten. Komplexe Teilprozesse dagegen können durch fest hinterlegte Bewegungsabläufe vollautomatisiert ausgeführt werden. Sofortige sowie flüssige und genaue Bewegungen erlauben hohe Taktzeiten unter perfekter Kontrolle des Anwenders.

Die Bauform des Handlingsgerätes sowie ergonomisch angeordnete Bedienelemente ermöglichen es dem Anwender, das Gerät sowohl im Automatikmodus als auch manuell zu bedienen. Durch den geringeren Automatisierungsgrad und den modularen Aufbau ist das SMART-Handling wesentlich leichter auf neue Aufgaben zu konfigurieren. Grundkomponenten können wiederverwendet und an die neuen räumlichen sowie prozesstechnischen Anforderungen angepasst werden.

Im sogenannten „handgeführten Automatikbetrieb“ finden geltende Normen für vollautomatisierte Anlagen keine Anwendung. Der Platzbedarf durch Schutzeinrichtungen wie Zäune und Lichtvorhänge sowie deren Kosten und Wartung entfallen komplett.

Deutlich verkürzte Inbetriebnahmezeiten oder neue Anforderungen an die Anlage können durch den Einsatz des standardisierten Baukastensystems sowie das simple Programmieren schnell umgesetzt werden. Letzteres wird dem Mitarbeiter z. B. durch das Teach-In ermöglicht, in dem er Positionen – durch rein manuelles Verschieben des Handlinggerätes – auf Tastendruck neu programmieren kann. Lange Stillstände und teures Fachpersonal werden somit hinfällig.

Mit den meist deckengeführten Geräten werden zudem wesentlich höhere Lasten und Arbeitsflächen möglich als bei herkömmlichen Roboteranlagen. Limitationen von Robotern bzgl. Traglast und Reichweite können durch erprobte Komponenten aus der Krantechnik umgangen werden. Dieser entscheidende Vorteil gegenüber gewöhnlichen Automatikanlagen ist – im Rahmen der Physik – beliebig skalierbar.

Durch die Koexistenz zwischen Mensch und Manipulator können Nebenzeiten je nach Arbeitsablauf produktiver genutzt oder mehrere Stationen zeitgleich bedient werden. Das bedeutet, der Mitarbeiter übernimmt weiterhin die Aufgaben, welche nicht automatisiert werden können. Aufgaben wie z. B. lange Verfahrwege sowie das Ablegen von Bauteilen an definiteren Positionen werden jedoch automatisiert. Die Zeiten, in denen z. B. das Handlinggerät die Bauteile zum Bestimmungsort verfährt, diese dort ablegt und sich wieder zur Aufnahme positioniert, kann der Mitarbeiter für andere Tätigkeiten nutzen oder je nach Taktzeit zwei oder mehr Stationen simultan bedienen.

Seit vielen Jahren sind wir auf die ergonomische Unterstützung von Mitarbeitern in der Industrie spezialisiert. Unsere Geräte sind für die ergonomische Handhabung konzipiert und entlasten Ihre Angestellten bei der Beförderung von Gütern, so dass deren Gesundheit nicht beeinträchtig wird.

Schreiben Sie uns eine E-Mail oder rufen Sie uns an - wir vereinbaren gerne einen Beratungstermin mit Ihnen.

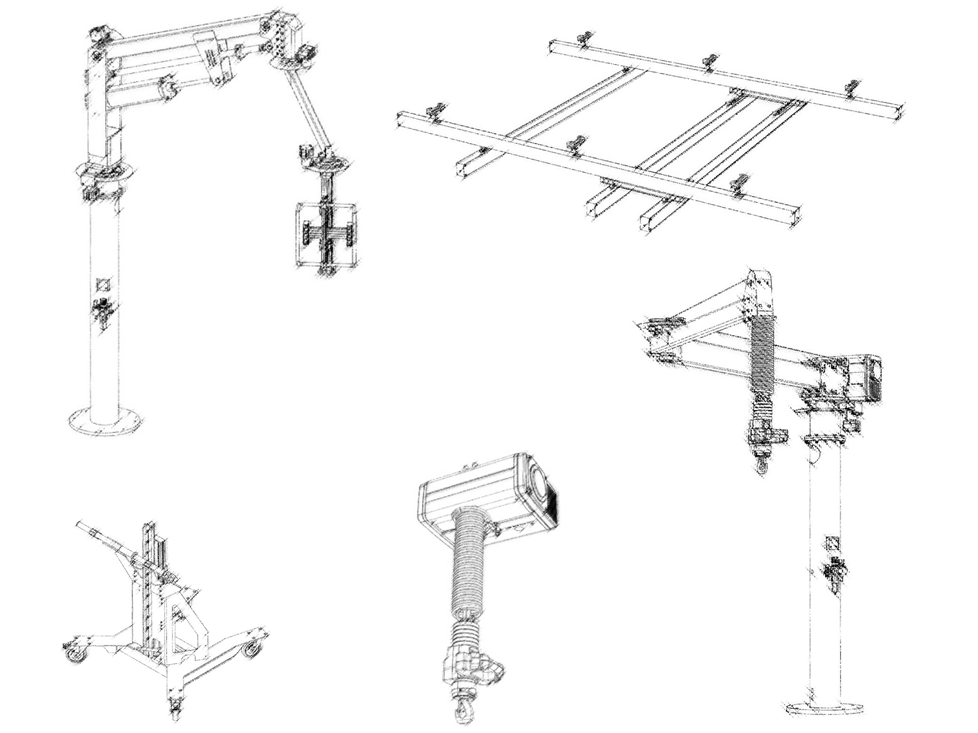

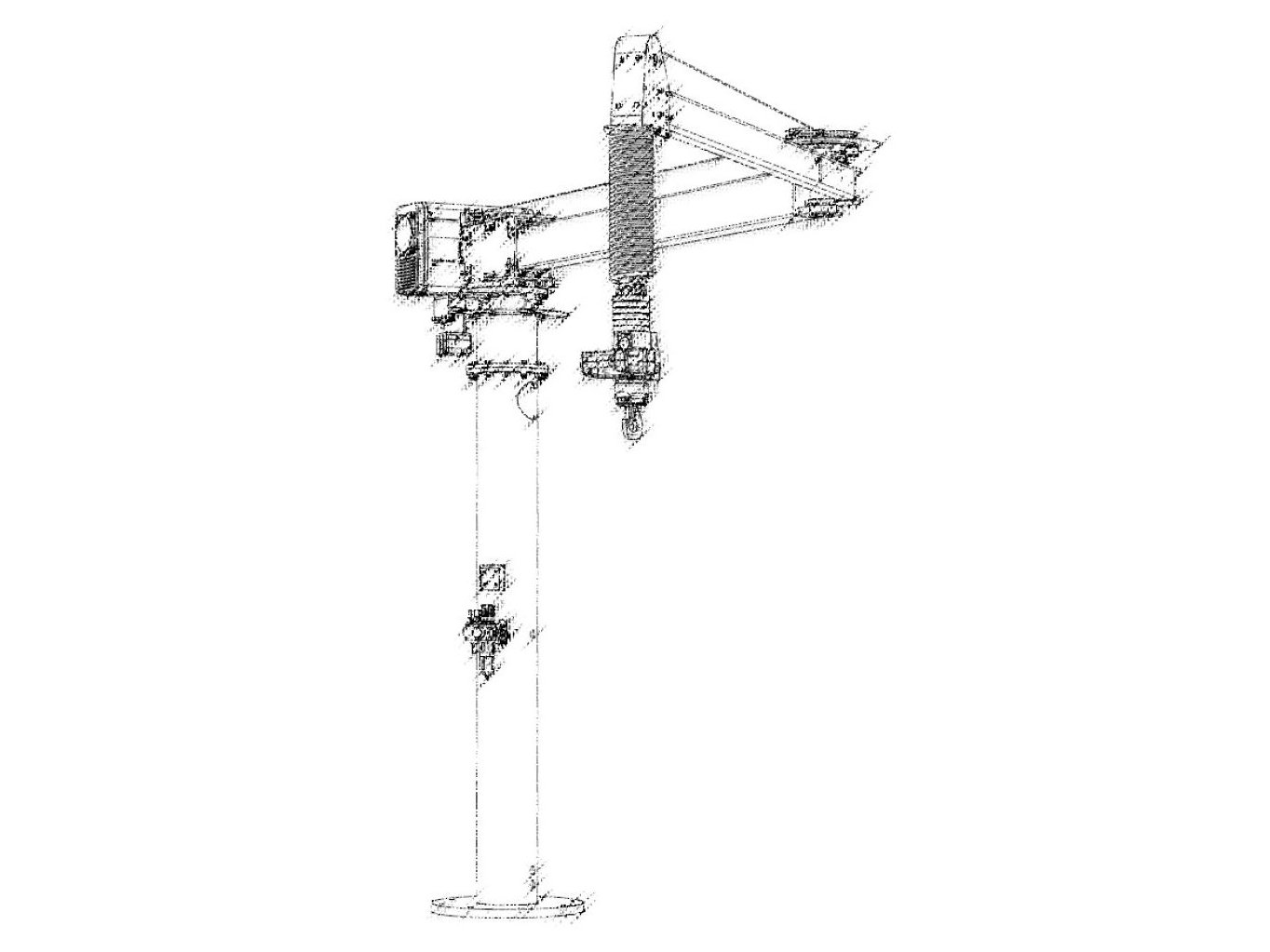

Diese Knickgelenkausleger werden mit Seilbalancern kombiniert. Durch die Montage des Hebezeugs an der Säule wird ein äußerst komfortables ...

Unsere Parallelogrammgeräte kombinieren ein pneumatisches Hubwerk mit einem Parallelogramm. Diese Technik ermöglicht die ...

Schwerpunktausgelagerte Aufnahmepositionen sowie große Hübe außerhalb der Bedienbarkeit für den Werker – das sind die ...